Cuando los componentes deben funcionar en entornos extremos —altas temperaturas, medios agresivos, vacío, radiación o cargas mecánicas y térmicas combinadas— los aceros estándar y los materiales no ferrosos convencionales alcanzan rápidamente sus límites.

Aquí entran en juego los metales especiales y las aleaciones de alto rendimiento: titanio, aleaciones base níquel (p. ej. Inconel®, Hastelloy®), aleaciones de cobalto, metales refractarios como tantalio, niobio, molibdeno y wolframio, así como circonio y aceros inoxidables de alta resistencia a la corrosión.

Mokawa le acompaña desde el estudio de viabilidad, pasando por el prototipo, hasta la pequeña serie, con un enfoque claro en fabricación precisa, documentación limpia y ejecución económica.

En esta guía mostramos qué materiales son adecuados para cada aplicación, cómo son los procesos de fabricación habituales, qué tolerancias son realistas y qué factores de coste pueden mitigarse ya en la fase de diseño.

Preguntas clave para su proyecto

- ¿Qué resistencia a la temperatura necesitan sus componentes de forma continua y puntual?

- ¿Con qué medios (ácidos, bases, cloruros, hidrógeno, halógenos) estarán en contacto?

- ¿Qué requisitos mecánicos son decisivos: resistencia, tenacidad, fatiga, comportamiento a fluencia?

- ¿Qué tolerancias, rugosidades y requisitos de estanqueidad son realmente necesarios?

- ¿Cuántos prototipos y qué tamaños de lote están previstos? ¿Con qué plazos?

Índice

- Términos y fundamentos

- Visión general de materiales: metales especiales

- Campos de aplicación y piezas típicas según plano

- Procesos de fabricación para prototipos y pequeñas series

- Diseño y DFM: cómo hacer que las piezas sean asequibles

- Tolerancias, rugosidad y aseguramiento de la calidad

- Aprovisionamiento y cadena de suministro de metales especiales

- Costes y rentabilidad: impulsores y palancas

- Flujo del proyecto en Mokawa

- Casos prácticos

- Lista de verificación para su solicitud

- Preguntas frecuentes

- Conclusión y próximos pasos

Términos y fundamentos

Metales especiales: término genérico para materiales que se caracterizan por propiedades especiales (p. ej. alta resistencia a la corrosión o a la temperatura, biocompatibilidad, aptitud para vacío) y/o por una mecanización exigente. Incluye titanio, aleaciones de níquel, cobalto y circonio, así como metales refractarios (tantalio, niobio, molibdeno y wolframio). Metales refractarios: metales con un punto de fusión muy alto (normalmente > 2000 °C) y buen comportamiento a altas temperaturas. Típicos: W, Mo, Ta, Nb. A menudo frágiles y exigentes en mecanizado y técnicas de unión.

Aleación: material metálico compuesto por al menos dos elementos cuya composición influye de forma específica en sus propiedades (p. ej. resistencia, resistencia a la corrosión, comportamiento a fluencia).

Tolerancias: desviaciones admisibles respecto a las dimensiones nominales. En planos técnicos, a menudo se especifican como tolerancias generales (p. ej. según ISO 2768) y/o como ajustes para dimensiones individuales. Las tolerancias estrechas suelen aumentar el esfuerzo de fabricación y los costes de inspección.

Rugosidad superficial (Ra/Rz): parámetros para describir la microestructura de una superficie. Valores más bajos indican superficies más lisas. Decisivos para la estanqueidad, fricción, desgaste y capacidad de recubrimiento.

Visión general de materiales: metales especiales

La elección del material adecuado depende de la temperatura de servicio, el medio, el espectro de cargas, las normativas y la rentabilidad. La siguiente tabla ofrece valores orientativos (sin garantía):

Grupo de material | Ejemplos | Ventajas | Límites típicos | Valores orientativos (extracto) |

Titanio | Ti Grado 2 (puro), Ti-6Al-4V (Grado 5) | Excelente relación resistencia-peso, resistencia a la corrosión, biocompatibilidad | Coste, mecanizado más exigente que el acero, baja conductividad térmica | Punto de fusión ~1668 °C; uso continuo a menudo < 400 °C |

Base níquel | Inconel® 718/625, Hastelloy® C-276 | Alta resistencia a altas temperaturas, excelente resistencia a la corrosión (cloruros, ácidos), resistencia a fluencia | Coste del material, fuerte desgaste de herramientas | Uso continuo según el tipo ~600–900 °C |

Aleaciones de cobalto | p. ej. Stellite® | Resistencia al desgaste y al desgaste en caliente, resistencia a la corrosión, estabilidad de aristas | Mecanizado muy tenaz, semiproductos caros | Desgaste a alta temperatura, asientos de válvula |

Tantalio / Niobio | Ta / Nb puro | Resistencia extrema a ácidos (HF / HNO₃ conc. → tantalio), apto para vacío | Muy caro, técnicas de unión especiales | Punto de fusión Ta ~3017 °C / Nb ~2477 °C |

Molibdeno / Wolframio | Mo, W | Refractarios, buena conductividad térmica (Mo), blindaje frente a radiación (W) | Fragilidad, soldadura/conformado difíciles, oxidación en aire > ~400 °C (Mo) | Punto de fusión Mo ~2620 °C / W ~3420 °C |

Circonio | Zr 702/705 | Excelente resistencia a la corrosión en muchos ácidos y álcalis, baja absorción de neutrones | Coste, reactividad a altas temperaturas | Punto de fusión ~1855 °C |

Preguntas para usted:

- ¿Existen normas o cualificaciones (p. ej. фарma/med, apto para vacío, contacto alimentario) que determinen el material?

- ¿Qué medios y valores de pH están presentes? ¿Existen cloruros o fluoruros?

- ¿La pieza debe soldarse o brazarse, o permanece monolítica?

Campos de aplicación y piezas típicas según plano

- Química e ingeniería de procesos: insertos de boquillas, husillos mezcladores, componentes de reactores, listones de sellado, bridas, revestimientos (Ta, Zr, Hastelloy®).

- Tecnología de vacío y semiconductores: utillajes de cámara, brazos de manipulación de obleas, bridas de vacío (Ti, Mo, Ta).

- Energía y turbomaquinaria: anillos de turbina, soportes, componentes de escape, escudos térmicos (Inconel®, aleaciones de cobalto).

- Tecnología médica y life science: soportes, abrazaderas, piezas de contacto (Ti Grado 5/2), componentes de reactores resistentes a la corrosión (Zr).

- Petróleo y gas / offshore: insertos de válvula, superficies de sellado, componentes con riesgo de corrosión por hendiduras (dúplex, base níquel).

- Investigación y prototipado: muestras funcionales, bancos de prueba, componentes próximos a sensores.

Piezas típicas según plano: placas y soportes fresados, casquillos y ejes torneados, piezas de chapa de pared fina, elementos de alambre y muelle, contornos EDM con nervios finos, conjuntos soldados o brazados, superficies de sellado y ajuste.

Procesos de fabricación para prototipos y pequeñas series

Los metales especiales requieren procesos, herramientas y un control de proceso adecuados. A continuación, una visión general con valores orientativos prácticos.

Fresado y torneado CNC (3 a 5 ejes)

- Aplicación: amplio espectro de geometrías; alta controlabilidad dimensional y superficial.

- Tolerancias (valores orientativos): ±0,02–0,05 mm de forma económica; ±0,01 mm con mayor esfuerzo; las tolerancias de posición dependen del concepto de referencias.

- Rugosidad: Ra 0,8–3,2 µm habitual; mecanizado fino hasta Ra ≤ 0,4 µm posible.

Notas según el material:

- Titanio: baja conductividad térmica → herramientas afiladas, sujeción estable, profundidades de corte moderadas.

- Base níquel / cobalto: materiales tenaces y muy exigentes para la herramienta → bajas velocidades de corte, refrigeración adecuada y planificación de vida útil.

- Metales refractarios: tendencia a la formación de rebabas y roturas de aristas; parámetros de corte controlados son esenciales.

Electroerosión por hilo / electroerosión por penetración (EDM)

- Aplicación: contornos de alta precisión, nervios finos y radios interiores mínimos.

- Tolerancias: ±0,005–0,01 mm alcanzables; zonas afectadas por el calor muy reducidas.

- Superficie: estructura típica de EDM, desde mate hasta acabados EDM finos según el proceso.

- Ventaja: la dureza del material es prácticamente irrelevante → ideal para aleaciones de difícil mecanizado.

Procesado de chapa, corte láser / chorro de agua y conformado

- Aplicación: escudos de pared fina, listones de sellado y cubiertas.

- Tolerancias: contorno ±0,1–0,2 mm; el microcorte láser permite tolerancias más estrechas.

- Nota: para aleaciones sensibles al calor se recomienda el chorro de agua; en metales refractarios debe considerarse el riesgo de rotura frágil.

Soldadura (WIG/TIG, láser) y brasado al vacío

- Titanio / níquel / circonio: es fundamental el uso de protección con gas o cámara; deben controlarse cuidadosamente la limpieza y el aporte térmico.

- Tantalio / molibdeno / wolframio: el brasado al vacío suele ser la primera opción; los materiales de aporte y las zonas de difusión deben diseñarse correctamente.

- Calidad: ensayos radiográficos, ultrasonidos y pruebas de estanqueidad.

Rectificado, lapeado y bruñido

- Aplicación: superficies de alta calidad, planitud, concentricidad y superficies de ajuste.

- Rugosidad: hasta Ra ≤ 0,1 µm alcanzable; muy alta precisión geométrica.

Fabricación aditiva (AM)

- Materiales: Ti-6Al-4V ampliamente utilizado; aleaciones seleccionadas base níquel.

- Ventaja: integración funcional, reducción de peso y rápida iteración en el desarrollo.

- Nota: debe planificarse el posprocesado (eliminación de soportes, tratamiento térmico y acabado por fresado).

Tabla comparativa de procesos (valores orientativos)

Proceso | Tolerancia económica | Tolerancia fina (con mayor esfuerzo) | Rugosidad típica | Observaciones |

Fresado y torneado CNC | ±0,02–0,05 mm | ±0,01 mm | Ra 0,8–3,2 µm | Muy flexible, fuertemente dependiente del material |

Electroerosión por hilo | ±0,01 mm | ±0,005 mm | Acabado EDM | La dureza es irrelevante, radios interiores precisos posibles |

Corte por láser | ±0,1–0,2 mm | ±0,05 mm | Dependiente del material | Tener en cuenta la zona afectada por el calor |

Corte por chorro de agua | ±0,1–0,2 mm | ±0,1 mm | Rugoso | Sin zona afectada por el calor |

Rectificado / lapeado | ±0,01 mm | ±0,005 mm | Ra ≤ 0,1 µm | Mejor opción para superficies de ajuste y sellado |

Brasado al vacío | – | – | – | Ideal para conjuntos complejos |

Pregunta práctica: ¿Se prevén procesos de unión (soldadura/brasado)? En ese caso, tenga en cuenta desde el inicio el juego de junta, el solape, la accesibilidad y la limpieza en el diseño.

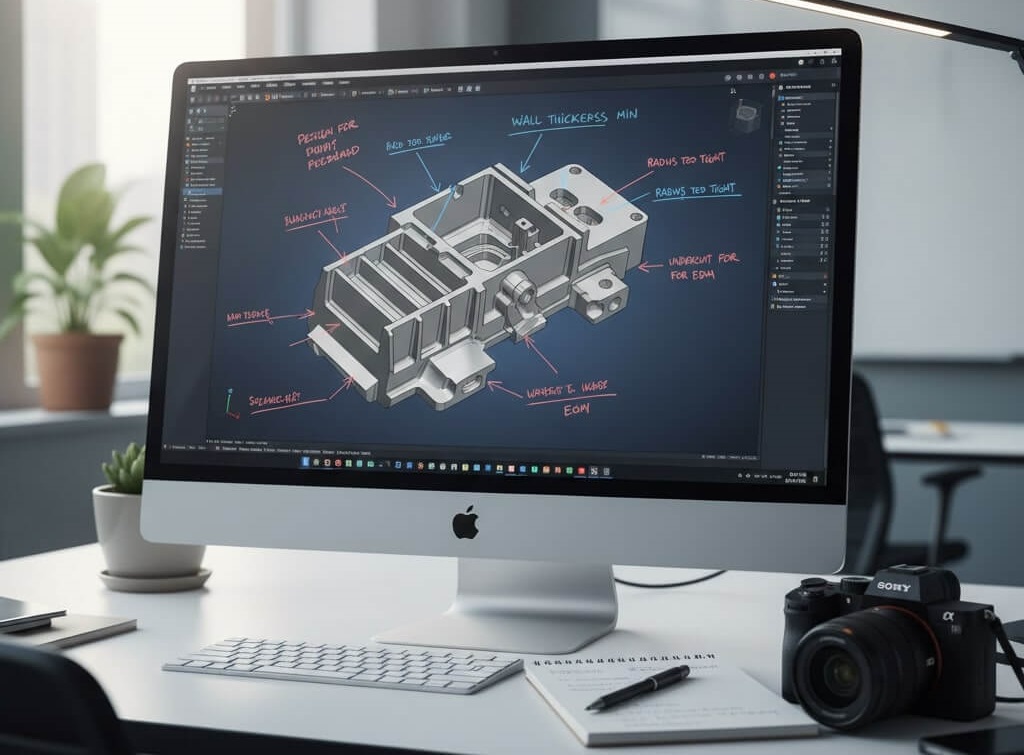

Diseño y DFM: cómo hacer que las piezas sean asequibles

El Design for Manufacturability (DFM) suele determinar entre el 30 y el 50 % del coste unitario final.

Las palancas más importantes:

- Asignar tolerancias de forma selectiva

- Ajustadas solo donde sea físicamente necesario (ajustes, estanqueidad, funcionamiento). Elegir tolerancias generales más moderadas (p. ej. clase ISO fina frente a media).

- Definir tolerancias de posición y forma con referencias claras.

Utilizar radios y roscas estándar

- Radios interiores ≥ 0,5–1,0 mm facilitan el fresado y reducen la necesidad de EDM.

- Evite esquinas interiores cerradas sin radio siempre que la función lo permita.

- Roscas: preferentemente métricas; evitar taladros ciegos profundos o biselarlos.

Espesores de pared y transiciones

- Titanio / base níquel: espesores de pared suficientes para evitar vibraciones y deformaciones.

- Transiciones suaves en lugar de entallas vivas → mayor resistencia a la fatiga.

- Metales refractarios: tener en cuenta la fragilidad; prever redondeos.

- Seleccionar el material en bruto de forma inteligente

- Ajustar la forma del semiproducto (barra, chapa, forja) a las dimensiones para reducir el buy-to-fly ratio.

- En pequeñas series: priorizar dimensiones disponibles en stock.

Pensar en conjuntos

- Separar funciones si es necesario: utilizar metal especial solo donde sea imprescindible; el resto en material estándar.

- Diseñar las uniones soldadas o brazadas de modo que la fijación y la gestión térmica sean seguras para el proceso.

Requisitos de superficie

- Especificar valores Ra estrictos solo donde sea necesario; en otros casos basta “tras mecanizado”.

- Para superficies de sellado, considerar el lapeado en lugar de pulir toda la pieza.

Tolerancias, rugosidad y aseguramiento de la calidad

El concepto de medición y la documentación son pilares fundamentales, especialmente en sectores regulados.

- La inspección de primer artículo (FAI) en series cero o pequeñas es recomendable para verificar de forma temprana la precisión dimensional y funcional.

- Metrología por coordenadas CMM/3D, táctil u óptica, para tolerancias de posición y forma.

- Inspección de superficies (medición de rugosidad por palpador u óptica) según las superficies acordadas.

- Certificados de material: certificado de inspección EN 10204 3.1 (estándar), 3.2 bajo solicitud.

- Ensayos no destructivos (NDT): ultrasonidos (UT) y, si procede, radiografía (RT) en soldaduras.

- Pruebas de estanqueidad: ensayo de presión o fugas; definir previamente los valores límite (p. ej. 1 × 10⁻⁶ mbar·l/s).

- Limpieza: especificar los requisitos de limpieza de partículas y películas según el sector (p. ej. tecnología de vacío).

Reflexión: ¿Qué características son críticas (CTQ – Critical to Quality)? Márquelas en el plano; esto ahorra tiempo de medición y enfoca el aseguramiento de la calidad.

Aprovisionamiento y cadena de suministro de metales especiales

La disponibilidad de material y los tamaños de lote influyen decisivamente en los plazos y los costes:

- Semiproductos: barra, chapa, placa, tubo; en metales especiales a menudo con cantidades mínimas de compra o plazos de producción más largos.

- Material en stock frente a producción nueva: para prototipos, priorizar dimensiones disponibles y adaptar el diseño del proceso a ellas.

- Trazabilidad: garantizar de forma continua la trazabilidad por lotes y los certificados de material.

- Compras urgentes: posibles a través de distribuidores especializados; evaluar la relación coste-beneficio.

- Sostenibilidad: el uso de material reciclado es parcialmente posible; en metales refractarios está limitado; aclarar los requisitos previamente.

Mokawa le apoya en la selección de materiales, la adquisición y la configuración óptima del material en bruto para reducir los plazos y minimizar los riesgos de rechazo.

Costes y rentabilidad: impulsores y palancas

Principales impulsores de coste

Precio del material y buy-to-fly ratio: los metales especiales son costosos; lo decisivo es cuánta viruta se pierde como residuo. Dimensiones cercanas al material en bruto generan ahorros significativos.

Esfuerzo de mecanizado: maquinabilidad (vida útil de herramienta, parámetros de corte), herramientas especiales, tiempo de EDM y múltiples fijaciones.

Procesos de unión y térmicos: el brasado al vacío y la soldadura requieren procedimientos cualificados, piezas de muestra y ventanas de proceso definidas.

Aseguramiento de la calidad: tiempo de medición, calibres y equipos de ensayo, planes de inspección documentados y, en su caso, NDT o pruebas de fugas externas.

Tamaño de lote y tiempos de preparación: en pequeñas series, la proporción de tiempos únicos de preparación y programación en el coste unitario es elevada.

Su caja de herramientas de optimización

- Diferenciar tolerancias: estrictas solo en características CTQ.

- Simplificar la geometría: aliviar aristas, usar radios y roscas estándar.

- Elegir el proceso adecuado: EDM en lugar de mecanizado para esquinas interiores mínimas; lapeado en lugar de pulido completo.

- Dividir conjuntos: utilizar material costoso solo donde sea funcionalmente necesario.

- Pensar pronto en la capacidad de serie: definir el concepto de fijación y la estrategia de medición ya en el prototipo.

- Calcular conjuntamente: un diálogo DFM temprano reduce iteraciones y retrabajos.

Pregunta: ¿Dónde se centra su foco de costes: material, mecanizado, esfuerzo de inspección o plazo de entrega? A partir de ello se define la mejor estrategia.

Flujo del proyecto en Mokawa

- Consulta y asesoramiento: comprensión de los requisitos, medio, temperatura, mecánica y aspectos regulatorios. Primera recomendación de material y proceso, evaluación de riesgos y plazos.

- Revisión DFM y oferta: análisis de viabilidad, identificación de impulsores de coste y, si procede, propuestas de adaptación del diseño. Oferta con alcance de suministro (fabricación, inspección, documentación).

- Fabricación de prototipos: gestión del material en bruto, CNC/EDM/unión, inspecciones intermedias, superficie y acabado. Prototipos rápidos si es necesario.

- Validación: informe de medición (CMM), certificados de material y, si procede, NDT/FAI. Revisión conjunta.

- Pequeña serie / serie cero: concepto estabilizado de fijación, programación e inspección; ajuste fino de costes según tamaño de lote si es necesario.

- Documentación y entrega: trazabilidad por lotes, protocolos de inspección, embalaje para piezas limpias o sensibles y entrega puntual.

Casos prácticos

- Boquilla química de tantalio (pequeña serie de 20 uds.) Requisito: medios con contenido de HF, secciones de estrangulamiento estrechas, estanqueidad.

- Solución: pieza en bruto de barra de Ta, EDM para contornos interiores, lapeado de la superficie de sellado.

- Resultado: vida útil > x veces superior frente a una aleación estándar; funcionamiento seguro en medios corrosivos.

- Anillo de sujeción de Inconel® 718 (prototipo + lote de 50) Requisito: funcionamiento continuo > 700 °C, concentricidad y resistencia a la fluencia.

- Solución: fresado de 5 ejes, tratamiento térmico según la guía del material, rectificado de superficies de ajuste críticas.

- Resultado: estabilidad dimensional confirmada en ensayos a alta temperatura; serie cero prevista implementada.

- Brida de vacío Ti Grado 2 (10 uds.) Requisito: apta para UHV, Ra ≤ 0,4 µm en las superficies de sellado.

- Solución: torneado CNC, lapeado de la ranura de sellado, limpieza ultrasónica, prueba de fugas con helio.

- Resultado: objetivo de estanqueidad alcanzado; mejora de la capacidad de limpieza en operación.

(Nota: ejemplos con fines demostrativos, sin mencionar datos confidenciales de clientes.)

Lista de verificación para su solicitud

- Plano (formato, tolerancias, características CTQ, superficies, tratamiento térmico)

- Material (especificado o requisitos según medio/temperatura)

- Tamaño de lote y plazos (muestras, serie cero, pequeña serie)

- Alcance de inspección (CMM, rugosidad, PMI, NDT, prueba de fugas)

- Requisitos de limpieza (limpieza, embalaje)

- Requisitos especiales (p. ej. 3.1, trazabilidad, etiquetado)

- Condiciones de servicio (medio, pH, perfiles de temperatura, cargas mecánicas)

Consejo: si el material aún no está definido, describa el caso de aplicación y los medios; proponemos opciones adecuadas.

FAQ sobre piezas según plano

¿Qué metales especiales están disponibles a corto plazo?

- Por lo general, titanio Grado 2/5, algunas aleaciones de níquel (p. ej., 625/718) y molibdeno suelen estar disponibles en stock en dimensiones habituales. Tantalio/circonio pueden requerir plazos de aprovisionamiento más largos; lo verificamos a diario.

¿Qué tan ajustadas pueden ser las tolerancias?

- Para piezas CNC es posible ±0,01 mm; de forma económica, a menudo ±0,02–0,05 mm. La EDM permite ±0,005 mm. Lo decisivo es la justificación funcional de tolerancias estrechas.

¿Qué acabados superficiales son realistas?

- Tras mecanizado, Ra 0,8–3,2 µm es habitual; el rectificado/lapeado alcanza Ra ≤ 0,1 µm en superficies seleccionadas. Por favor, marque las superficies críticas.

Soldadura/brasado de metales especiales: ¿es posible?

- Sí, con procesos adaptados (WIG/láser, brasado al vacío) y seguridad de proceso (gas protector/cámara, gestión térmica, limpieza posterior).

¿Pueden proporcionar certificados de material?

- Sí, por ejemplo EN 10204 3.1 de forma estándar; certificado PMI. Informes de inspección según el plan acordado.

¿Qué impulsa más los costes?

- Material (incl. merma), tiempo de mecanizado, procesos de unión, alcance de inspección y tamaño de lote. La mayor palanca suele estar en DFM y en un diseño con tolerancias adecuadas.

¿Con qué rapidez son posibles los prototipos?

- Depende de la disponibilidad de material, la complejidad y el alcance de inspección. Evaluamos su caso y proponemos un cronograma realista.

¿Ofrecen apoyo en la selección de materiales?

- Con gusto. Indique medio, temperatura, requisitos mecánicos y, si procede, normas; recomendamos alternativas adecuadas con sus ventajas y desventajas.

Glosario (explicado brevemente)

- Metales especiales: Materiales con propiedades físicas y químicas especiales, fuera del ámbito de los aceros estándar.

- Metales refractarios: Metales con un punto de fusión muy elevado (Ta, Nb, Mo, W).

- Aleación: Mezcla de varios elementos para optimizar las propiedades del material.

- Tolerancia: Rango dimensional permitido alrededor de un valor nominal (p. ej., ±0,02 mm).

- Rugosidad (Ra/Rz): Medida de la calidad superficial; cuanto menor, más lisa es la superficie.

- PMI: Identificación positiva de material, normalmente mediante XRF.

- FAI: First Article Inspection – inspección de primer artículo.

- Buy-to-Fly Ratio: Relación entre la masa del material en bruto y la masa del componente; cuanto menor, más económico.

Comparación rápida: requisitos → material (orientación

Requisito | Candidatos adecuados | Nota |

Resistencia extrema a ácidos (incl. HF) | Tantalio, circonio, Hastelloy® | El tantalio es excelente frente a HF; revisar costes |

Funcionamiento continuo > 600 °C | Familia Inconel®, aleaciones de cobalto, molibdeno (en atmósfera protectora) | Tener en cuenta la oxidación |

Ligero y resistente a la corrosión | Titanio Grado 5/2/7 | Muy buena relación resistencia-peso |

Estanqueidad y limpieza UHV | Titanio, acero inoxidable de alta pureza, tantalio | Especificar limpieza y embalaje |

Desgaste / desgaste en caliente | Aleaciones de cobalto, aleaciones duras base níquel | Prever rectificado para superficies de ajuste |

Reflexión: ¿Qué fila se ajusta mejor a su proyecto? A partir de ello puede derivarse la lista corta de materiales.

Los metales especiales permiten soluciones técnicas donde los materiales estándar fallan, ya sea en química, tecnología de vacío, energía, petróleo y gas o investigación. Para que sus piezas según plano funcionen de forma fiable y sigan siendo económicas, se requieren requisitos claros, un diseño bien pensado y procesos de fabricación adecuados.

Mokawa le acompaña desde la selección de materiales hasta prototipos y pequeñas series, con un aseguramiento de la calidad transparente y asesoramiento DFM práctico.

- Hablar del proyecto: Envíenos el plano y las condiciones de servicio; le proporcionamos feedback rápido sobre viabilidad, plazos y costes.

- Solicitar una revisión DFM: Identificamos los impulsores de coste y proponemos optimizaciones de diseño.

- Recibir una oferta: Opcionalmente con paquete de inspección y documentación (3.1/3.2, PMI, informe CMM, NDT/pruebas de fugas).

Pregunta inicial: ¿Cuáles son los 3 requisitos no negociables de su componente (p. ej., medio, temperatura, tolerancia crítica)? Sobre esta base estructuramos el concepto óptimo de fabricación e inspección.

Nota: Todos los datos técnicos son valores orientativos y sirven como referencia. Las especificaciones vinculantes se definen conjuntamente en el proyecto (plano, alcance de inspección, ventana de proceso).